[신화망 난창 6월8일] 5G와 빅데이터, 클라우드 컴퓨팅 등 첨단 기술이 전통 공업의 각 분야에서 응용되고 있다. 중국 장시(江西)성의 산업 현장에서도 가속화되고 있는 디지털화 움직임을 쉽게 목격할 수 있다.

장시성 내 청먼산(城門山) 구리 광산. 석재를 가득 실은 110t급 스마트 자율주행 광산용 트럭이 사전 설정된 경로를 따라 이동한 뒤 자재를 지정된 매립 장소에 쏟았다. 이어 불도저가 용지를 평평하게 골랐다. 해당 작업은 원격 조작으로 진행됐다.

드론으로 촬영한 원격 조정 불도저가 땅을 고르게 다지고 있는 모습. (사진/궈제원 기자)

청먼산 구리 광산 관계자는 5G 네트워크가 저지연·초고속·광범위한 연결을 특징으로 한다며 이를 통해 원격 조종 불도저와 광산용 트럭의 데이터를 실시간으로 확인하고 명령을 내릴 수 있다고 설명했다. 그는 이어 신호 끊김이나 네트워크 유실은 걱정하지 않아도 된다고 덧붙였다.

불도저 운전자 쉬(徐)씨는 원격 조작이 가능해지면서 작업 환경이 좋지 않은 2㎡ 정도 넓이의 운전석에서 일할 필요가 없어졌다며 기존에는 한 명의 운전자가 한 대의 불도저를 조작했지만 지금은 1명당 4~5대를 조작할 수 있다고 밝혔다. 현장에서 작업을 할 때보다 원격 조작을 할 때 더 또렷한 시야 확보가 가능하다는 것이 그의 설명이다.

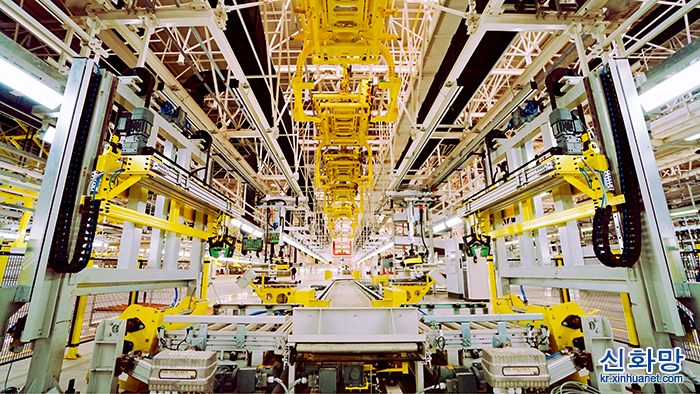

장시성 아이츠이웨이(愛馳億維)과학기술그룹의 스마트 제조 생산 공장. 3만㎡ 규모의 스탬핑 작업장을 관리하는 데 작업자는 고작 30명 정도다. 한 개의 생산라인에서는 각기 다른 컬러와 스펙의 자동차 6종이 동시에 생산된다.

아이츠이웨이그룹의 스마트 팩토리.(사진/신화통신)

아이츠이웨이 스마트 팩토리 관계자 탄(譚)씨는 기존의 자동차 공장은 작업장 내 생산 정보가 원활하게 전달되지 않는 문제가 있었다며 이를 해결하기 위해 5G와 빅데이터 등 첨단 기술을 도입했다고 설명했다. 또한 업계에서 가장 먼저 '디지털 트윈 공장'을 구축했고 1천200여 개의 데이터 수집점을 통해 데이터를 업로드하기 시작했다. 컴퓨터로 해당 공장을 클릭하면 생산 작업장을 실시간으로 시뮬레이션할 수 있는 3D 화면이 나타나는 식이다.

탄씨는 "디자인 제조부터 생산 보수까지 모두 '디지털 트윈 공장'을 통해 시뮬레이션으로 운영하거나 조정이 가능하다"며 "비용은 줄었고 효율성은 향상됐다"고 밝혔다.

장시성 잉탄(鷹潭)시에 위치한 장시 구리 산업 빅데이터 플랫폼에는 커다란 스크린 한 대가 설치돼 있다. 이 스크린은 잉탄시 전체의 구리 산업과 관련된 각종 데이터를 보여준다. 한 빅데이터 기업 관계자는 이에 대해 기업이 가진 원시적인 데이터를 수집하고 분석해 제공하면 구리 가공 기업이 원자재와 저장, 가공, 무역 등 단계에서의 비용을 줄이는 데 도움을 줄 수 있다고 설명했다.

장시 카이순(凱順)과학기술회사는 구리 가공 스마트 설비 생산 기업이다. 이 기업도 설비와 작업장에 클라우드 기술을 사용하고 있다. 클라우드를 통해 생산라인의 운행 상황을 분석하고 문제가 발생할 경우 즉시 조치를 취한다. 이를 통해 1t의 구리를 생산하는 데 드는 비용이 약 200~300위안(약 3만5천원~5만2천원) 줄었다.

장시성 공업정보화청은 현재까지 장시성 내 클라우드 기술을 도입한 기업 수는 3만여 개에 달했고 클라우드에 연결된 설비는 4만 대를 넘어섰다고 밝혔다. 산업 클라우드 플랫폼 사용률은 40.5%에 달한 것으로 나타났다.

원문 출처:신화통신 한국어 뉴스 서비스